Descripción

El complejo industrial Ternium Pesquería, ubicado en el municipio de Pesquería, Nuevo León, representa una de las inversiones más importantes en la industria siderúrgica de América Latina. Concebido como una instalación de vanguardia para fortalecer la producción nacional de acero, este desarrollo estratégico contribuye directamente al crecimiento económico del noreste del país y a la generación de empleos de alto valor técnico, promoviendo el desarrollo de la región. Con una superficie total de 437 hectáreas, el proyecto contempló la construcción de 11 edificios industriales que conforman el núcleo operativo de una planta integrada: una nueva acería, una planta de laminación en frío, una línea de galvanizado continuo y otras instalaciones especializadas para el procesamiento de acero. Este centro productivo está diseñado para atender las crecientes demandas de los sectores automotriz, de construcción y electrodoméstico.

Entre algunas de las instalaciones ejecutadas se encuentran:

- Acería: incluye unidades como ALCO, CCM (coladas continuas), horno de fusión EAF, carro olla, túneles hidráulicos, hornos de tratamiento, Sala eléctrica, Sala hidráulica y Caster Run Out, además de sistemas de sistemas de refrigeración FTP1 y FTP2.

- REDI: con infraestructura como BASIN 1 y plantas de tratamiento de agua (WTP).

- Servicios de fluidos: sistemas de enfriamiento con torres B1-B7 y C1-B7.

Las construcciones alcanzan alturas de entre 4 y 8 metros, con variaciones en las alturas típicas entre niveles dependiendo del área. Se construyeron muros con entrepisos superiores a los 6 m, ejecutando los colados en dos etapas; en zonas específicas se realizaron colados de hasta 4,80 m, adaptándose a las necesidades particulares del diseño.

Las estructuras principales comprenden cimentaciones profundas y superficiales, muros estructurales de entre 20 cm y 2 metros de espesor, columnas macizas y losas con espesores variables que van desde 25 cm hasta más de 1 metro. Todo ello configurando una geometría compleja, que combina elementos rectangulares, poligonales e inclinados, y que exigió una planificación milimétrica.

El método constructivo se basó en muros de concreto reforzado, ejecutados en ciclos de colado de 2,40 m, 3,60 m y hasta 4,80 m en frentes como LF y ALCO entre otros. Gracias a una secuencia optimizada de trabajos, se logró dar cumplimiento a los estrictos plazos establecidos por el proyecto.

Uno de los mayores retos estuvo en la variabilidad de espesores y alturas tanto de muros como de losas, que iban desde los 20 cm hasta los 2 metros. Esta diversidad de estructuras demandaba soluciones modulares, resistentes y al mismo tiempo lo suficientemente flexibles para permitir el avance simultáneo en varios frentes de obra. ULMA respondió a este desafío con sistemas versátiles y de alto rendimiento, diseñados a medida para cada elemento estructural.

Solución ULMA

ULMA intervino como proveedor estratégico de sistemas de encofrado y apuntalamiento, integrando sus productos más especializados en cada fase del proyecto. Se utilizaron sistemas de panel LGW para el encofrado de cimentaciones, muros y columnas; Cimbra BRIO para apuntalamientos, con consideraciones de gran capacidad de carga para el soporte de losas de gran espesor.

En el caso de las losas macizas, cuya complejidad radicaba en los cambios constantes de espesor (desde 25 cm hasta más de 1 metro), se diseñaron sistemas de apuntalamiento específicos con Cimbra BRIO permitiendo una solución integral para todas las estructuras de losas. La variabilidad en los espesores y alturas de los muros iba desde los 20 cm hasta los 2 metros de espesor, mientras que la de las losas variaba de 20 cm a 2.5m. Las alturas entre plantas oscilaban entre 2.5 m y 8.9 m. Además, la geometría irregular con muros poligonales, rectangulares, inclinados y variables y el requerimiento de encofrado para elementos especiales, demandó una solución modular y adaptable. Los muros se construyeron con concreto reforzado, en colados de 2.40m hasta 4.80m. Para el avance rápido, se programaron de uno a dos colados por ciclo, con un tiempo de ciclo de 2 a 3 días.

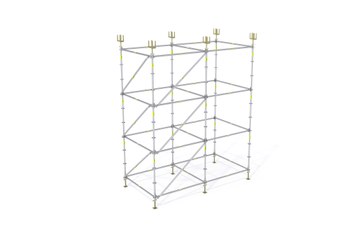

El sistema de Cimbra BRIO también fue clave en áreas con requerimientos de apuntalamiento elevado y geometrías complejas. Su montaje rápido y su capacidad de carga lo convirtieron en una solución eficiente para múltiples configuraciones, reduciendo los tiempos de trabajo en obra sin comprometer la estabilidad estructural.

Para las diferentes estructuras, cimentaciones, muros y columnas, se empleó el panel de encofrado LGW, ideal para adaptarse a distintos espesores sin comprometer la verticalidad ni la calidad del acabado del concreto. En combinación con soluciones especiales de encofrado, se fabricaron moldes a medida para pedestales y muros de hasta 6 metros de altura, garantizando uniformidad y seguridad durante el vaciado.

Además, el proyecto incorporó el Andamio BRIO, utilizado en las tareas de habilitado de acero y en el montaje de la cimbra de los muros. Su aplicación permitió alcanzar mayores niveles de seguridad, estabilidad y eficiencia en los trabajos en altura

ULMA no solo aportó sistemas constructivos, sino que también estuvo presente en la planificación y supervisión técnica. El equipo de especialistas elaboró cálculos estructurales precisos, generó planos de montaje y brindó asesoría en obra, asegurando que cada solución cumpliera con los más altos estándares de ingeniería y las normativas vigentes. Esta sinergia permanente fue clave para resolver desafíos en tiempo real y mantener el avance del cronograma sin contratiempos.

La coordinación constante entre el equipo de obra y el soporte técnico de ULMA, posibilitó mantener avances óptimos con ajustes a necesidad del avance de obra, reduciendo tiempos de montaje y desmontaje. Esto fue crucial para el éxito de un proyecto de esta magnitud, ya que permitió el avance simultáneo de múltiples frentes constructivos.

Como parte del compromiso con la seguridad y el avance del personal, se programaron capacitaciones en sitio. Estas capacitaciones no solo refuerzan las buenas prácticas constructivas, sino que permiten que los trabajadores se certifiquen en competencias laborales específicas, elevando el estándar técnico del equipo involucrado obteniendo constancias DC3.